回転成形のいろは

設計・開発者のための回転成形技術ハンドブック

皆さんは回転成形というプラスチック製品の成形方法をご存知でしょうか?

一言で言いますと、中空製品を生産する成形方法のひとつです。

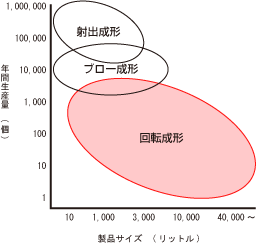

中空製品の成形方法と言いますと、国内ではブロー成形が一般的です。しかしブロー成形で生産できる製品の大きさには制約があり、金型費用も高額なため、確実な継続性を持った商品で無い限り、気軽に製品を企画できないのが実状です。

その点、回転成形は小ロット・多品種を得意とし、大きなものや意匠性の自由度が高いものまで、少額の金型投資で製品化できることから、近年改めて注目されている成形方法です。 回転成形製品の分野は日本国内では大型タンクや容器などが主流であり、一般生活の中であまり目にする事はありませんが、欧米諸国では、家具、玩具・遊具、道路安全備品、自動車部品など、その活用範囲は多岐に渡っています。

このハンドブックは、主に製品の設計・開発に携わっておられる方々を対象に、回転成形についての理解を深めて頂き、日々の開発業務にお役立て頂けることを目的としております。 これを機に、回転成形を皆様のモノづくりのレパートリーの一つとして加えて頂くことができれば幸いです。

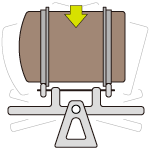

一軸回転+揺動運動

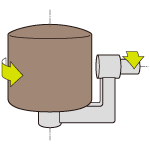

一軸回転+揺動運動 二軸回転

二軸回転

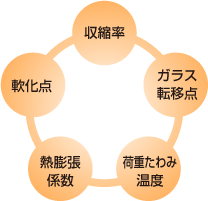

プラスチックは熱可塑性樹脂と呼ばれる通り、熱=温度に対して特定の依存性を持っています。

プラスチックは熱可塑性樹脂と呼ばれる通り、熱=温度に対して特定の依存性を持っています。